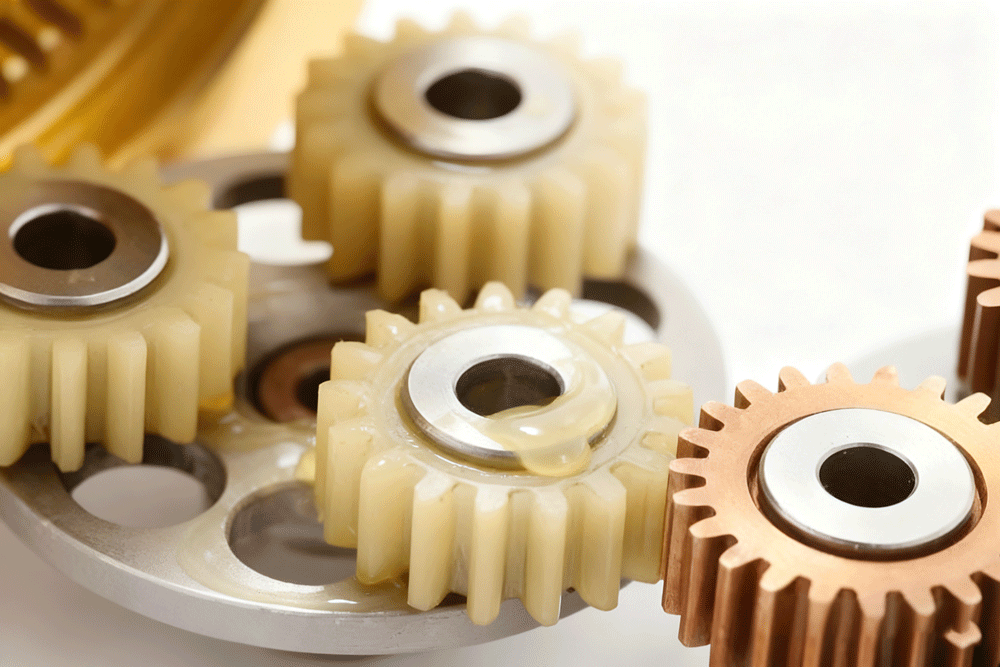

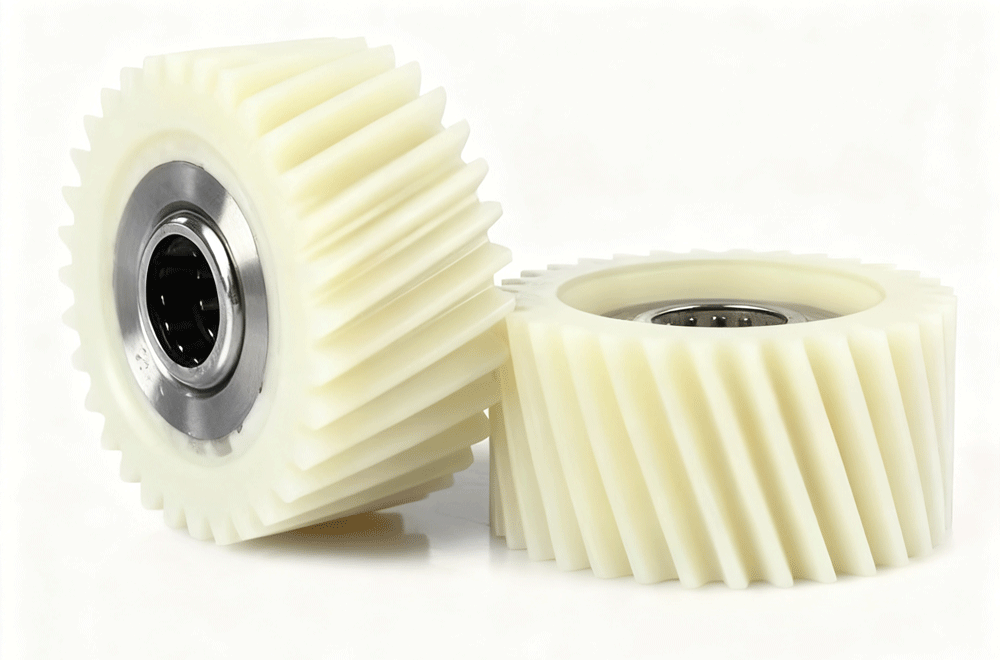

在现代家电、汽车电子与办公自动化设备中,塑胶齿轮的应用日益广泛。这类部件通常具备重量轻、噪音低、自润滑性好等优点,但在实际运行过程中,润滑脂的选择却常常成为影响性能与寿命的关键因素。不少工程师在选型时因经验不足或信息偏差,走入误区,导致齿轮磨损加剧、传动噪音升高,甚至引发塑胶材料开裂等问题。那么,如何才能科学、精准地选出适合的润滑脂?关键在于理解材料特性、工作条件与润滑脂性能之间的匹配关系。

一、避免材料相容性陷阱:慎用传统“黄油”

许多工程师习惯性地沿用金属润滑的经验,将俗称“黄油”的钙基润滑脂用于塑胶齿轮。这类润滑脂价格低廉,在金属轴承等应用中表现尚可,但其基础油通常为矿物油,对尼龙、ABS、聚碳酸酯等常见工程塑料可能产生溶胀或应力开裂。此外,钙基脂耐水性与抗氧化能力较弱,长期在湿热或高负载环境下易发生结构崩塌或油品氧化,进一步加剧材料劣化。

专业建议:

应优先选用合成基础油配合相容性更优的稠化剂体系,如锂基、聚脲基或有机硅类润滑脂。这类产品不仅与大多数塑胶材料兼容性好,还能在宽温域内保持结构稳定,显著延长齿轮的使用寿命。

二、走出“粘度越高越好”的误区

部分技术人员认为,润滑脂粘度越高,形成的油膜越厚,抗磨损能力就越强。然而,在塑胶齿轮的实际应用中,这一观点并不全面。高粘度油脂在低速或微电机驱动场景中,易因流动阻力大而引起转矩升高、启动困难,甚至因内摩擦增大导致工作温度上升,进而影响传动效率与齿轮箱寿命。

专业建议:

应根据齿轮的转速、负载及工作温度综合选择粘度适中的润滑脂,并特别关注其粘附性与抗剪切能力。中低粘度合成油配合适当的增稠体系,能够在齿轮表面形成稳定润滑膜,同时兼顾低温启动性与高温持久性。

三、重视润滑脂寿命与设备维护周期的匹配

在一些全封闭或免维护的设计中,如汽车电动座椅调节器、智能家居传动模块等,塑胶齿轮装调后通常无法再次补充润滑。若选用的润滑脂抗氧化、抗老化性能不足,则可能在设备设计寿命期内提前干涸或变质,造成传动卡滞或齿轮损坏。

专业建议:

针对此类长周期、免维护的应用场景,推荐选用以全氟聚醚(PFPE)、高性能聚脲或硅酮为基础的长寿命合成润滑脂。这类产品具有极佳的热稳定性和氧化稳定性,能够在‑40℃至200℃的宽温范围内保持性能不衰减。

作为在特种润滑领域具备深厚技术积累的品牌,优宝润滑科技致力于为不同工况下的塑胶齿轮提供定制化润滑方案。其核心产品具有以下技术特点:

优异的降噪性能,适用于高静谧要求的家电及办公设备;

低温转矩小,确保寒冷环境下设备启动顺畅;

高温挥发性极低,有效延长补脂周期;

与主流工程塑料及弹性体材料兼容性好,避免溶胀或腐蚀;

优异的抗剪切性与承载能力,保障高负载传动平稳可靠。

此外,优宝还可根据用户具体需求,提供免费样品测试与定制化润滑方案设计,助力产品在可靠性、静音性与耐久性方面实现全面提升。